深圳市御嘉鑫科技股份有限公司

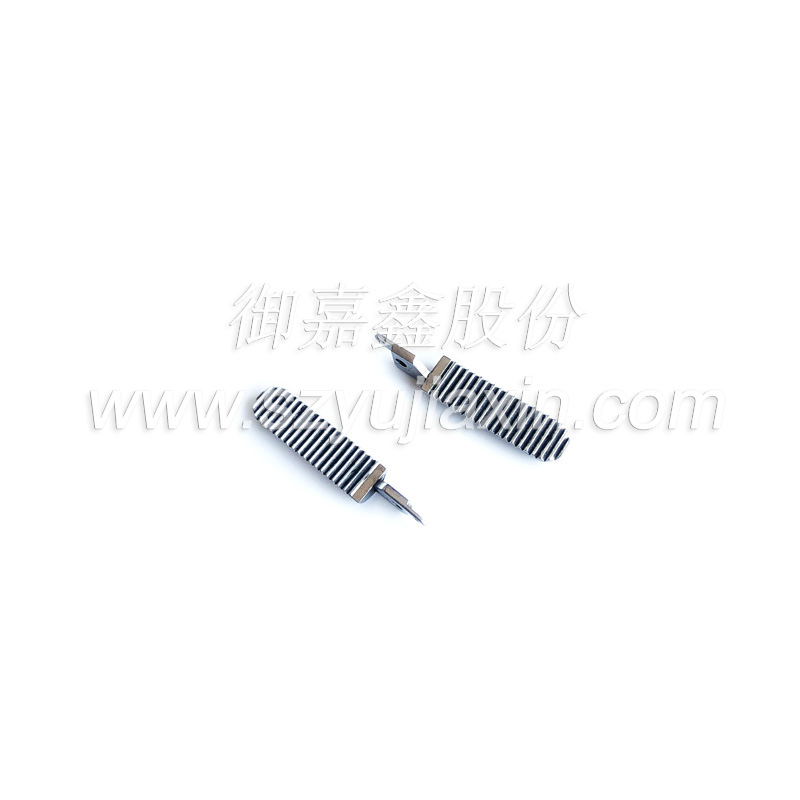

MIM(金属粉末注射成形)产品的特点 复杂性 MIM(金属粉末注射成形)和注塑成形一样,形状设计没有限制。由于MIM是一个成形过程,附加的产品特性不会增加成本,这使得MIM成为将独立零件组合成多功能的产品的理想途径。MIM设计规则同注塑成型非常接近,从而适用于几乎所有产品。

精密性

MIM(金属粉末注射成形4)净成形精度的参考设计通常是尺寸的±0.5%。某些特性净成形能达到±0.3%。如同其它技术一样,精度要求越高成本越高,因此在质量允许情况下鼓励适度放宽公差要求。MIM一次成形无法达到的公差可以借助表面处理实现。 重量和尺寸 MIM特别适合重量小于100克的零部件,少于50克是z经济的。然而,重量达250克的零部件也可以处理。MIM工艺的主要成本是原材料,因此MIM通过新技术来尽可能减少零部件的重量。同塑料产品一样,可以在不影响产品完整性的条件下,通过内核和支架来减少零部件的重量。MIM在极小和微型零部件方面表现突出,重量小于0.1克也是可行的。重量不是限制因素,长度超过250mm的产品也能被处理。 薄型化 小于6毫米的壁厚对于MIM是z适合的。较厚的外壁也可以,但是成本会由于处理时间长和增加额外材料而增加。另外,低于0.5mm的极薄壁对MIM也是能实现,但对设计有很高的要求。

产量

MIM是弹性较大的工艺,年需求量几千到几百万的产量能够非常经济地实现。和铸造件、注塑件一样,MIM需要客户模具和工具费用,所以对小批量的产品而言,通常会影响到成本估算。 原料 MIM能处理很多材料,包括铁合金、超级合金、钛合金、铜合金、耐火金属、硬质合金、陶瓷和金属基复合材料。虽然有色合金铝和铜在技术上是可行的,但是通常由其他更经济的方式进行处理,如压铸或机加工。 MIM的工艺流程 MIM工艺流程结合了注塑成形设计的灵活性和精密金属的高强度和整体性,来实现极度复杂几何部件的低成本解决方案。MIM流程分为四个独特加工步骤(混合、成形、脱脂和烧结)来实现零部件的生产,针对产品特性决定是否需要进行表面处理。

混合

颗粒低于20μ的精细金属粉末和热塑性塑料、石蜡粘结剂按照精确比例进行混合。金属粉末和粘结剂的体积约为60:40。混合过程在一个专门的混合设备中进行,加热到一定的温度使粘结剂熔化。大部分情况使用机械进行混合,直到金属粉末颗粒均匀地涂上粘结剂冷却后,形成颗粒状(称为原料),这些颗粒能够被注入模腔。 成形 注射成形的设备和技术与注塑成型是相似的。颗粒状的原料被送入机器加热并在高压下注入模腔 这个环节形成(green part)冷却后脱模只有在大约200°c的条件下使粘结剂熔化 (与金属粉末充分融合),上述整个过程才能进行 模具可以设计为多腔以提高生产率。模腔尺寸设计要比金属部件20%来补偿烧结过程中产生的收缩。每种材料的收缩变化是精确的、已知的。 脱脂 脱脂是将成形部件中粘结剂去除的过程。这个过程通常分几个步骤完成。绝大部分的粘结剂是在烧结前去除的,残留的部分能够支撑部件进入烧结炉。脱脂可以通过多种方法完成,z常用的是溶剂萃取法。脱脂后的部件具有半渗透性,残留的粘结剂在烧结时很容易被挥发。 烧结 经过脱脂的部件被放进高温、高压控制的熔炉中。该部件在气体的保护下被缓慢加热,以去除残留的的粘合剂。粘结剂被完全清除后,该部件就会被加热到很高的温度,颗粒之间的空隙由于颗粒的融合而消失。该部件定向收缩到其设计尺寸并转变为一个致密的固体。对于大多数的材料,典型的烧结密度理论上大于97%。高烧结密度使得产品性能与锻造材料相似。 表面处理 根据具体需求,有些部件烧结后可能需要进行表面处理。热处理可以提高金属物理性能。电镀、涂装可以应用于高密度材料。提供焊接或冷却处理技术。